Fabricación de piezas de Chapa Metálica: Introducción a las Técnicas y Procesos Clave

La fabricación de chapa metálica es un elemento esencial en la producción moderna, considerando su presencia en múltiples sectores, desde la industria automotriz hasta la construcción. Las técnicas de trabajo con chapa metálica permiten transformar materiales en productos finales que cumplen con estándares de calidad y especificaciones estructurales. En este artículo, exploraremos los conceptos fundamentales relacionados con la fabricación de chapa metálica, así como las técnicas más comunes empleadas en el sector.

¿Qué es la Chapa Metálica?

La chapa metálica se define como un material metálico que ha sido procesado y cortado a dimensiones específicas. Generalmente se produce en hojas de diferentes grosores y presenta una variedad de usos, desde componentes estructurales hasta elementos decorativos. La fabricación de chapa metálica se basa en técnicas que permiten dar forma, cortar, doblar y ensamblar este material para crear productos finales que cumplen con diversas aplicaciones industriales.

Principales Técnicas en la Fabricación de Chapa Metálica

1. Corte

El corte es el primer paso en la fabricación de chapa metálica y se puede realizar mediante varios métodos, entre los cuales destacan:

- Corte por Laser: Este método utiliza un rayo láser de alta potencia para realizar cortes precisos en la chapa metálica.

Hay tres tipos de láseres utilizados en el corte por láser: CO2 (dióxido de carbono), Nd (neodimio) y Nd-YAG (granate de itrio y aluminio dopado con impurezas de neodimio).

Los láseres de CO2 tienen un alto rendimiento energético y una elevada relación de potencia de salida, y se utilizan para cortar material fino, grabar y perforar. Los láseres de Nd tienen una alta energía pero una baja eficiencia de repetición. Se utilizan para grabar, perforar y soldar.

Los láseres de Nd-YAG tienen una potencia muy alta y pueden cortar materiales más gruesos. Sin embargo, su funcionamiento es más caro que el del CO2.

Las cortadoras láser pueden trabajar con aluminio, acero, cobre, acero inoxidable y otros metales. Lo mejor es utilizarlas para cortar piezas finas (con un grosor máximo de 15 mm para el aluminio y 6 mm para el acero), grabar y perforar.

La ventaja de este proceso radica en su capacidad para realizar cortes complejos con un margen de error mínimo, además de su rapidez y eficiencia energética.

- Corte por Chorro de Agua: Utiliza una mezcla de agua y abrasivos a alta presión para cortar la chapa metálica. Este método es especialmente útil para materiales sensibles al calor y permite lograr cortes limpios sin alterar las propiedades del material.

El corte por chorro de agua puede cortar materiales de distintos grosores. El grosor máximo que se puede cortar depende del material. De todos los métodos de corte CNC, el corte por chorro de agua es el más preciso, con tolerancias de entre 0,05 mm y 0,1 mm.

Una de las razones de su alta precisión es que, a diferencia de sus homólogos de plasma y láser, el corte por chorro de agua no genera calor, por lo que no hay zona afectada por el calor en la pieza.

El corte por chorro de agua es muy versátil, ya que se utiliza para cortar materiales duros como el aluminio, el acero, el cobre, el acero inoxidable y otras aleaciones metálicas, así como materiales más blandos como polímeros, elastómeros, madera y espuma.

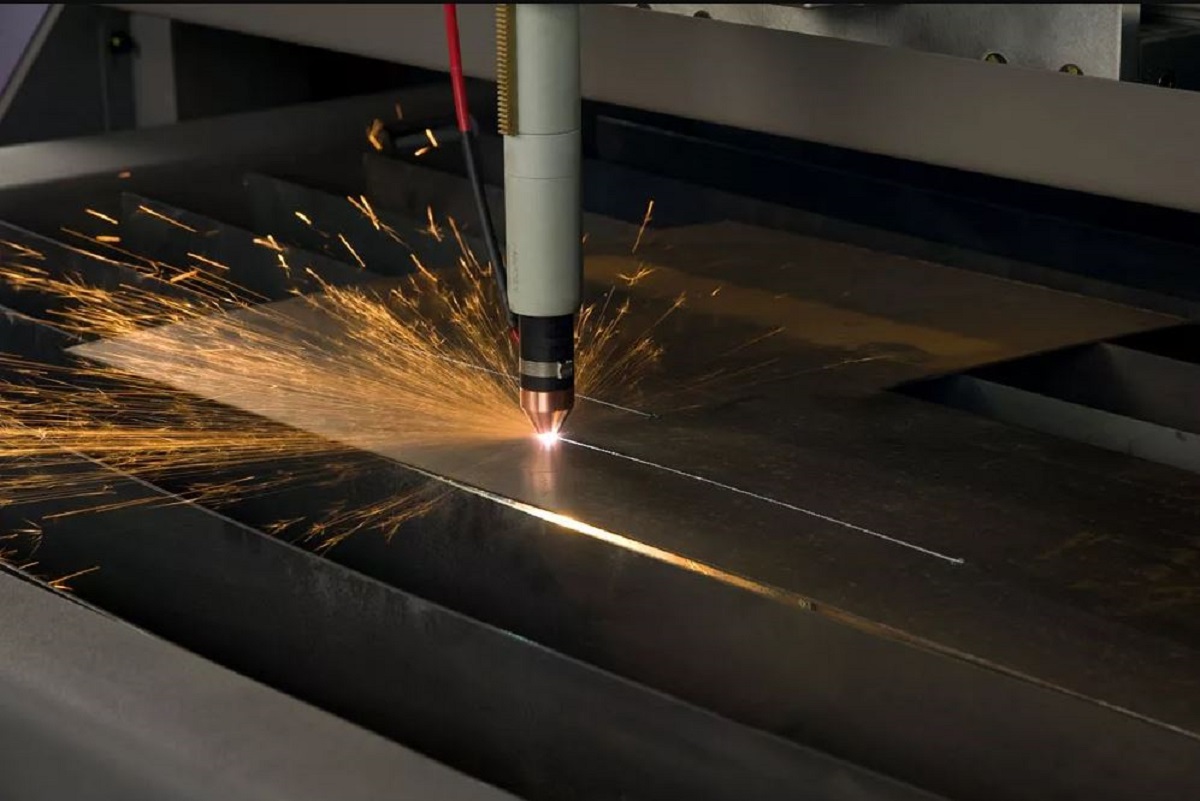

- Corte por Plasma: Emplea un arco eléctrico para ionizar el gas y crear un chorro de plasma que funde y corta la chapa metálica. Es un método efectivo para el corte de piezas de mayor grosor, aunque puede generar un acabado menos limpio en comparación con el corte láser.

Las cortadoras de plasma pueden cortar materiales muy gruesos, de hasta 300 mm para el aluminio y 200 mm para el acero, con una tolerancia de 0,2 mm. Otros materiales que se procesan con cortadoras de plasma son el acero inoxidable, el cobre y otras aleaciones metálicas. Dependiendo de la complejidad de la pieza a producir, se pueden utilizar cortadoras de 2 o 3 ejes.

Aunque las cortadoras de plasma no son tan diversas o precisas como las de chorro de agua y láser, son la mejor opción para las piezas metálicas gruesas conductoras de electricidad, ya que son más rápidas y rentables para cortar este tipo de materiales.

2. Plegado

El plegado es un proceso que consiste en dar forma a la chapa metálica mediante la aplicación de fuerza para crear ángulos y secciones en la pieza. Este proceso se lleva a cabo utilizando prensas de plegado, que pueden ser manuales o automatizadas. El plegado es esencial en la fabricación de componentes como cajas, soportes y estructuras que requieren definiciones angulares precisas.

3. Soldadura

La soldadura es el proceso de unión de piezas metálicas mediante la aplicación de calor, presión o ambos. Existen diferentes métodos de soldadura que pueden emplearse en la chapa metálica, tales como:

- Soldadura MIG MAG: Utiliza un arco eléctrico y un gas inerte para proteger el metal fundido. Es ideal para la soldadura de acero y aluminio, ofreciendo un acabado limpio y fuerte.

- Soldadura TIG : Utiliza un electrodo de tungsteno no consumible para crear el arco. Es perfecto para trabajos que requieren alta precisión y control, como la soldadura de acero inoxidable.

- Soldadura Láser : La soldadura láser para piezas metálicas utiliza un haz de luz láser altamente concentrado como fuente de calor para fundir y fusionar los bordes de las piezas de metal. Esta técnica es conocida por su precisión y alta velocidad, permitiendo producir uniones fuertes y de alta calidad con una mínima deformación térmica.

- Soldadura por Resistencia : La soldadura por resistencia es un proceso de unión de metales que utiliza la resistencia eléctrica al paso de una corriente para generar calor en la interfaz de las piezas que se van a unir. Al aplicar presión y electricidad a las piezas metálicas, el calor generado por la resistencia del material funde el metal en la zona de contacto, formando una unión sólida al enfriarse.

Materiales

Los metales más adecuados para este proceso son el aluminio y sus aleaciones, el acero al carbono, el cobre y sus aleaciones y el acero inoxidable.

Los acabados más habituales para la fabricación en chapa metálica son el chorreado, el anodizado, el recubrimiento de polvo y la pintura. En el caso de los materiales deformados o soldados, se puede realizar un tratamiento térmico para aliviar las tensiones residuales.

Aplicaciones de la Chapa Metálica

La chapa metálica tiene un amplio espectro de aplicaciones en diversas industrias, entre las que se destacan:

- Industria Automotriz: Se utiliza para la fabricación de carrocerías, componentes de motores y estructuras internas.

- Construcción: La chapa metálica es fundamental en la producción de estructuras metálicas, techos, fachadas y sistemas de soporte.

- Electrodomésticos: Muchos productos como refrigeradores, lavadoras y hornos contienen piezas de chapa metálica que aseguran su integridad estructural.

- Muebles y Decoración: La chapa metálica se utiliza en el diseño y fabricación de muebles contemporáneos, ofreciendo una estética moderna y una gran durabilidad.

La fabricación de chapa metálica es un proceso clave en la producción industrial que involucra diversas técnicas como el corte, plegado y soldadura. Su versatilidad y aplicabilidad en múltiples sectores la convierten en un material ineludible en la fabricación moderna. EMS Group se dedica a ofrecer soluciones innovadoras y eficientes en la fabricación de chapa metálica, garantizando productos de alta calidad que cumplen con las necesidades específicas de nuestros clientes. Con la experiencia adecuada y tecnología de punta, estamos comprometidos a llevar tus proyectos al siguiente nivel en el ámbito de la fabricación industrial.

¡En EMS Group, la innovación y la satisfacción del cliente son nuestra prioridad!